2025/7/8

リハビリ課に学生さんが実習に来ました。

こんにちは。

介護老人保健施設ふじいでらの訪問リハビリです。

先日、ダイキン工業の堺製作所に訪問してきました。

ダイキン工業堺製作所のホームページ↓↓

https://www.daikin.co.jp/corporate/overview/summary/locations/jp/sakai

とは言うものの、

訪問リハビリでもなく、工場見学でもなく、

作業管理実習として行ってきました。

大阪安全衛生教育センター主催の、

作業管理(職場改善)実習研修の

二日目の実習です。

一日目には、作業管理について学び、

(一日目はコチラ↓↓)

二日目に実際の工場でのライン業務の、

作業管理についてグループで討議し、

改善提案をします。

詳細は省きますが、

一言で言うと、

凄かったです。

(語彙力!!)

安全管理や品質管理のための徹底した、

作業管理がすでにされており、

要改善点を見つけることが難しいかったです。

良い点がたくさんあり、

さすが、世界のダイキン工業です。

室外機を製造するラインの1部でしたが、

様々な工夫がされていました。

作業者の負担軽減のための、

人間工学に基づいたものや、

自動で部品を運ぶAGVが走っていました。

1秒単位で、製造ラインを短縮する取り組みがされており、

効率化や簡素化のアイデアがあり、

作業者の意欲を上げる工夫など様々でした。

グループ討議では、リーダーとして、

参加者の意見をまとめていかないといけないですが、

リーダーとしての役割は特になかったです。笑

参加者メンバーがみなさん優秀で、良い発表になりました。

発表してくれた方がまた優秀でした。

リーダーとして、討議中はずっと、

作業者にしてもらう体操を考えるのですが、

面白いネーミングの方が良いとのことで、

大阪人として、そこだけを考えていました。笑

無事採用して頂き、発表時には

ややウケしました。笑

そんなことより、今回の研修を、

どう自分の職場に還元していくのかを考えると、

いろいろなアイデアがでてきます。

ダイキン工業様の工場では、

ここまでするのかってぐらい、

ありとあらゆることがされていました。

社員食堂もビックリでした。

手順書や安全配慮の提示物、

目標設定や改善効果など、

いろいろな工夫で【見える化】が

されており、老健などの介護施設でも

応用できると思いました。

最後に講師の神代先生が、

職場改善は、小さなことから取り組めば良い。

改善は小さなこと。大きな事は改革になる。

小さな事から、チャレンジしていくことが大切と、

心に響く助言を頂きました。

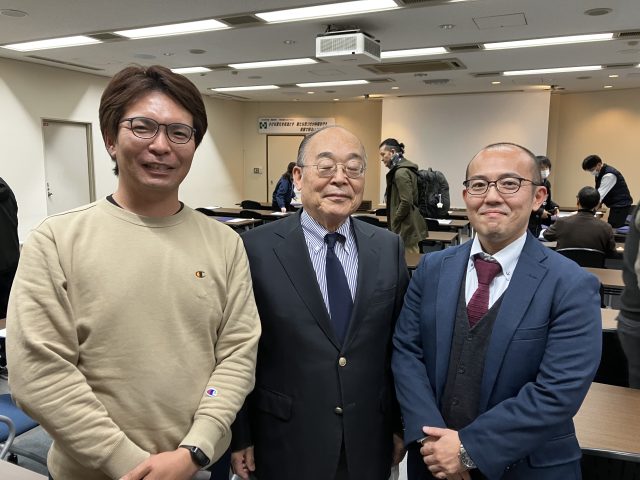

帰りに神代先生、谷先生と写真を撮って頂きました。(目つむってる笑)

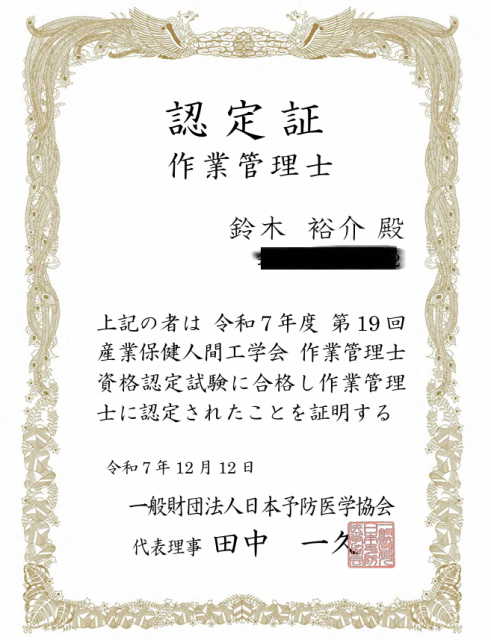

今回の研修で、作業管理士となることができました。

すごく勉強になった研修ですが、

こういった研修にでると、

沢山の方との縁が深まります。

今回、頂いた縁を大切にし、

来年の大きな目標を達成していくために、

走り続けたいと思います。

来年の福岡での学会で会う約束をして、

解散となりました。

ダイキン工業さま

講師の先生方

一緒に参加したみなさま

本当にありがとうございました。